在现代内燃机制造业中,曲轴连杆颈铣削是一项至关重要的工艺,曲轴作为发动机的核心部件,其精度和性能直接影响着整个发动机的工作效率和寿命,而连杆颈铣削作为曲轴加工过程中的关键环节,更是对加工技术和设备提出了更高的要求,本文将详细介绍曲轴连杆颈铣削的工艺流程、技术应用及其在实际生产中的应用。

曲轴连杆颈铣削的工艺流程

1、准备工作

在进行曲轴连杆颈铣削之前,需要对曲轴进行初步加工,如车削、钻孔等,以保证曲轴的基本形状和尺寸符合设计要求,还需对铣削设备进行调试和校准,确保设备的精度和稳定性。

2、连杆颈定位

连杆颈的定位是铣削过程中的重要环节,通过采用先进的测量设备和工艺,准确确定连杆颈的位置和角度,为后续铣削提供基准。

3、铣削参数设置

根据曲轴材料和加工要求,选择合适的铣削参数,如切削速度、进给速度、切削深度等,这些参数的设置将直接影响铣削质量和效率。

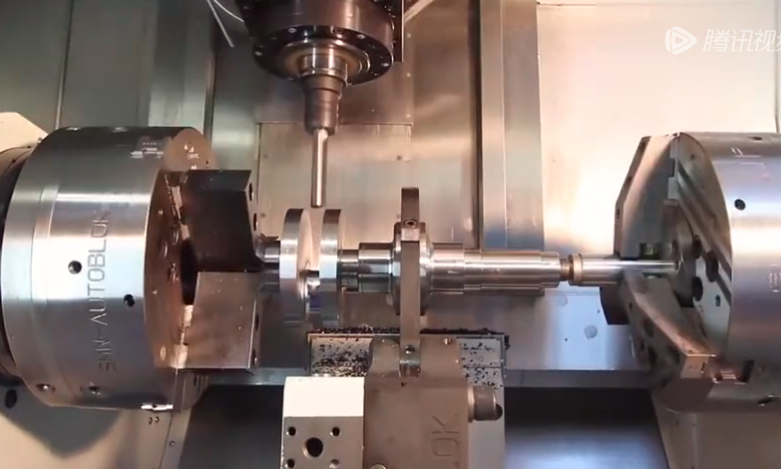

4、铣削过程

在铣削过程中,需要密切关注设备的运行状态和切削情况,及时调整铣削参数,确保铣削过程的稳定性和质量,还需对铣削产生的切削力、振动等进行分析,以优化铣削工艺。

5、质量控制与检测

铣削完成后,需要对曲轴进行质量检测,包括尺寸精度、表面质量、材料性能等方面,确保曲轴符合设计要求,满足发动机的性能需求。

曲轴连杆颈铣削的技术应用

1、数控技术的应用

数控技术在曲轴连杆颈铣削中得到了广泛应用,通过采用数控机床和数控系统,实现对铣削过程的自动化控制,提高加工精度和效率。

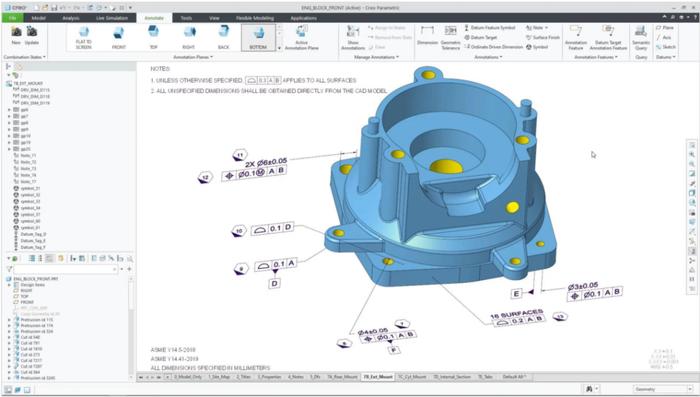

2、仿真技术的应用

仿真技术可以用于模拟曲轴连杆颈铣削过程,预测铣削过程中的切削力、振动等参数,为实际加工提供指导,仿真技术还可以用于优化铣削工艺,提高加工质量和效率。

3、智能化技术的应用

随着智能化技术的发展,智能化机床在曲轴连杆颈铣削中得到了应用,智能化机床具备自动调整铣削参数、实时监控设备运行状态、自动报警等功能,提高了加工过程的自动化和智能化水平。

曲轴连杆颈铣削在实际生产中的应用

1、汽车发动机制造

汽车发动机是曲轴连杆颈铣削的主要应用领域,通过采用先进的铣削工艺和技术,提高汽车发动机的性能和质量,满足汽车行业的快速发展需求。

2、船舶动力装置制造

船舶动力装置中的曲轴也需要进行连杆颈铣削,采用高效的铣削工艺,可以提高船舶动力装置的性能和可靠性,满足船舶行业的需求。

3、航空航天领域

航空航天领域对零件的性能和要求极高,曲轴连杆颈铣削工艺在航空航天领域的应用也十分重要,通过采用先进的加工技术和设备,确保航空发动机的性能和质量满足要求。

曲轴连杆颈铣削是现代内燃机制造业中的关键工艺,通过采用先进的加工技术、设备和工艺方法,可以提高加工精度和效率,满足各行各业的需求,随着科技的不断进步,曲轴连杆颈铣削工艺将迎来更广阔的发展空间。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...