曲轴是发动机的核心部件之一,其性能和质量直接影响发动机的整体表现,曲轴加工工艺的发展一直是汽车工业的重要研究领域,本文将详细介绍曲轴加工工艺的技术细节与流程,以期提高读者对曲轴加工技术的理解和认识。

曲轴加工前的准备

1、原材料选择:曲轴加工的首要环节是选材,常用的材料包括铸钢、合金钢和不锈钢等,选择合适的材料对于确保曲轴的性能和使用寿命至关重要。

2、预处理:在加工前,需要对原材料进行预处理,如清理表面、切割和热处理等,以消除内部应力,提高材料的可加工性和机械性能。

曲轴主要加工工艺

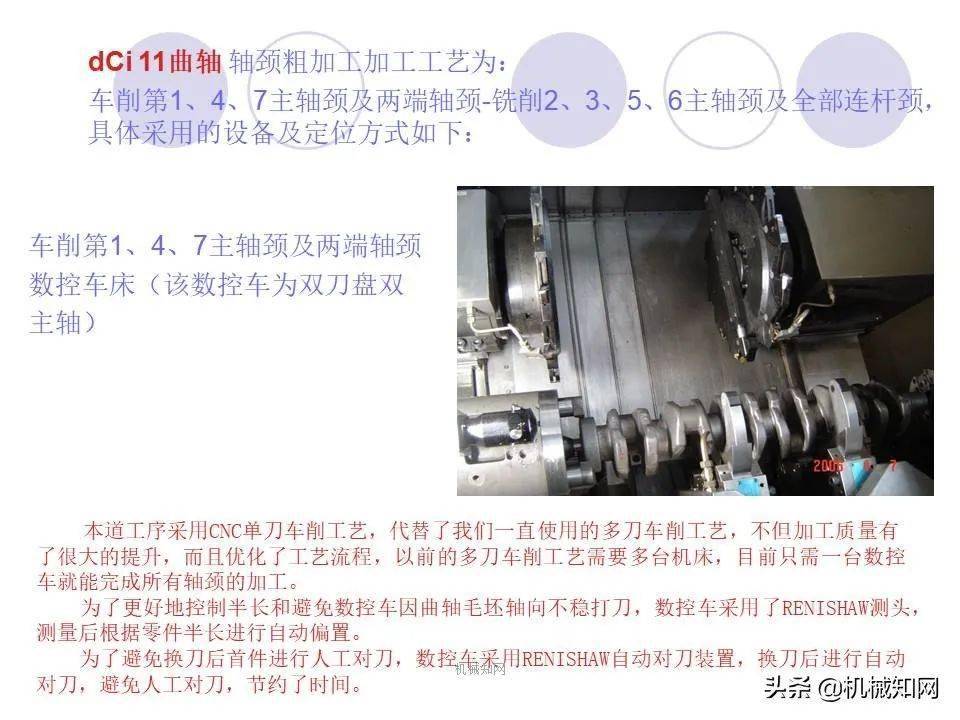

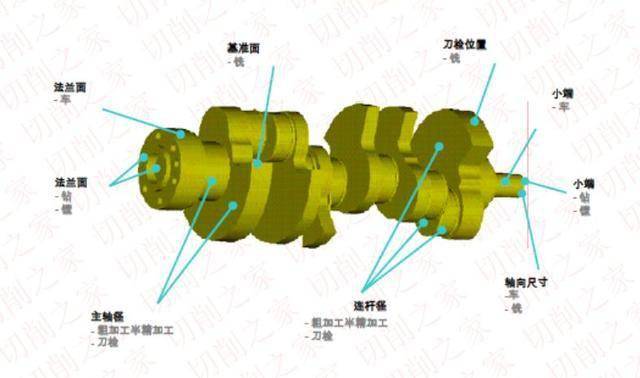

1、粗加工:粗加工是曲轴加工的基础环节,主要包括铣削、车削和钻削等,这些工艺用于去除多余材料,形成曲轴的基本形状。

2、半精加工:半精加工是对粗加工后的曲轴进行进一步加工,以提高其精度和表面质量,这一环节包括车削、磨削和镗削等。

3、精加工:精加工是曲轴加工的最后环节,主要包括磨削、抛光和超精加工等,这些工艺用于提高曲轴的精度和表面粗糙度,确保其与发动机其他部件的匹配性。

曲轴加工中的关键技术

1、数控加工技术:数控加工技术在曲轴加工中发挥着重要作用,通过精确控制机床的运动轨迹,实现高精度的加工。

2、热处理工艺:热处理工艺对于提高曲轴的机械性能和耐磨性至关重要,常见的热处理工艺包括淬火、回火和表面强化处理等。

3、精密测量技术:精密测量技术在曲轴加工过程中用于监控和检测工件的尺寸和形状精度,常用的测量设备包括卡尺、显微镜和三坐标测量机等。

曲轴加工流程优化

1、自动化与智能化:随着技术的发展,自动化和智能化成为曲轴加工流程优化的重要方向,通过引入智能机床、机器人和物联网等技术,实现曲轴的自动化和智能化生产,提高生产效率和产品质量。

2、绿色环保:在曲轴加工过程中,应关注环保问题,采用低能耗、低排放的加工工艺和设备,减少加工过程中的废弃物和能耗,实现绿色制造。

3、质量控制:建立完善的质量管理体系,对曲轴加工过程中的各个环节进行严格监控和管理,确保产品质量稳定可靠。

曲轴加工的未来发展趋势

1、新型材料的应用:随着新材料技术的发展,更多高性能材料将应用于曲轴制造,提高曲轴的强度和耐磨性。

2、精细化加工技术:随着发动机性能要求的提高,曲轴加工将更加注重精细化加工技术,如纳米加工技术等,以提高曲轴的精度和表面质量。

3、智能制造技术的应用:智能制造技术将在曲轴加工中发挥更大作用,实现曲轴的个性化定制和柔性生产,满足市场多样化需求。

曲轴加工工艺是发动机制造领域的重要组成部分,本文详细介绍了曲轴加工前的准备、主要加工工艺、关键技术、流程优化以及未来发展趋势,通过不断提高曲轴加工工艺的技术水平,将有助于推动汽车工业的发展,满足市场对高性能发动机的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...