曲轴是发动机的核心部件之一,其性能直接影响发动机的动力输出和寿命,曲轴孔两端面作为曲轴的重要组成部分,其加工精度和质量控制至关重要,本文将详细介绍曲轴孔两端面的工艺特点、性能要求以及质量控制方法。

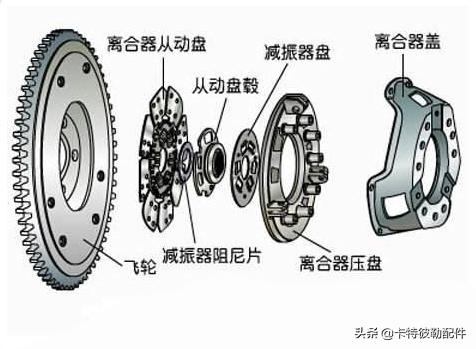

曲轴孔两端面的工艺特点

1、加工精度高

曲轴孔两端面的加工精度直接影响到曲轴的装配和运转性能,加工过程中需要采用高精度的设备和方法,确保两端面的平面度、垂直度和尺寸精度达到设计要求。

2、加工工艺复杂

曲轴孔两端面的加工需要经历多个工序,包括铣削、磨削、抛光等,这些工序需要按照严格的工艺规范进行,以保证加工质量和效率。

3、材料要求高

曲轴孔两端面通常采用高强度、高耐磨性的材料制成,如合金钢、不锈钢等,这些材料具有良好的切削性能和热处理性能,能够满足高温、高压、高速的工作环境要求。

曲轴孔两端面的性能要求

1、强度要求

曲轴孔两端面在发动机工作时承受较大的载荷,因此需要有足够的强度以保证曲轴的安全运行。

2、耐磨性要求

曲轴孔两端面在工作过程中会与轴承、轴瓦等部件产生摩擦,因此需要具有良好的耐磨性,以保证发动机的长寿命。

3、疲劳强度要求

发动机在工作过程中,曲轴会受到周期性的交变应力,因此曲轴孔两端面需要具有良好的疲劳强度,以抵抗疲劳断裂。

曲轴孔两端面的质量控制方法

1、原料控制

选用优质的材料是确保曲轴孔两端面质量的基础,在原料采购过程中,需要对材料的化学成分、物理性能、热处理性能等进行严格的检验和筛选。

2、加工工艺控制

加工工艺的控制是确保曲轴孔两端面质量的关键,在加工过程中,需要严格按照工艺规范进行操作,确保每个工序的加工质量达到要求,还需要对加工设备、刀具、量具等进行定期的维护和校准,以确保其精度和可靠性。

3、质量检验与监控

质量检验与监控是确保曲轴孔两端面质量的最后一道防线,在生产过程中,需要对每个工序的产品进行严格的检验,确保加工质量符合要求,还需要对最终产品进行全面的性能检测,如强度测试、耐磨性测试、疲劳强度测试等,以确保产品的性能和质量达到设计要求。

4、数据分析与改进

通过收集生产过程中的数据,进行统计和分析,找出影响曲轴孔两端面质量的关键因素,进而制定相应的改进措施,通过优化加工工艺、改进材料配方、调整热处理工艺等方式,提高曲轴孔两端面的质量。

曲轴孔两端面作为曲轴的重要组成部分,其加工精度和质量控制对发动机的性能和寿命具有重要影响,通过原料控制、加工工艺控制、质量检验与监控以及数据分析与改进等方法,可以有效地提高曲轴孔两端面的质量,进而提升发动机的性能和寿命,随着科技的进步和工艺的发展,我们将继续努力提高曲轴孔两端面的加工质量和质量控制水平,为发动机行业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...