曲轴连杆颈是发动机中的重要组成部分,其加工质量和精度直接影响发动机的性能和使用寿命,随着科技的发展,对曲轴连杆颈加工技术的要求也越来越高,本文将详细介绍曲轴连杆颈加工的技术、工艺和设备,探讨其发展趋势及挑战。

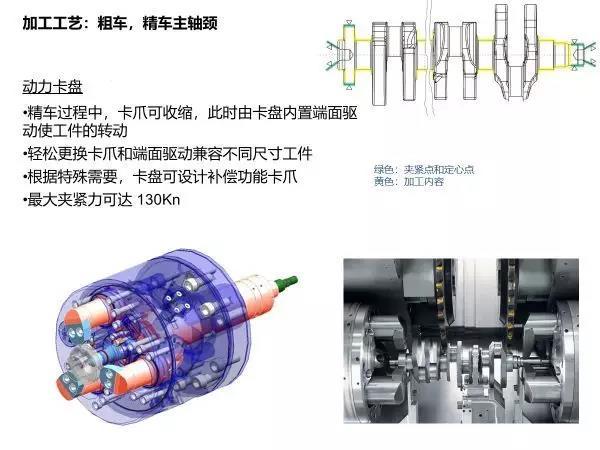

曲轴连杆颈加工技术

1、切削加工技术

切削加工技术是曲轴连杆颈加工的主要技术之一,通过铣削、车削、磨削等工艺,对曲轴连杆颈进行精确加工,以达到所需的形状、尺寸和表面质量。

2、数控加工技术

数控加工技术在曲轴连杆颈加工中应用广泛,通过数控机床,实现对曲轴连杆颈的精确加工,提高生产效率和加工质量。

3、热处理技术与表面处理技术

曲轴连杆颈加工过程中,热处理技术和表面处理技术同样重要,通过淬火、回火、渗碳等热处理工艺,提高曲轴连杆颈的硬度和耐磨性,表面处理技术如喷涂、镀层等,能进一步提高曲轴连杆颈的耐腐蚀性和摩擦性能。

曲轴连杆颈加工工艺

1、粗加工

粗加工是曲轴连杆颈加工的第一道工序,主要包括铣削、车削等,该阶段的主要目的是去除余量,为后续的精加工打下基础。

2、半精加工

半精加工是对粗加工后的曲轴连杆颈进行进一步加工,主要包括磨削等工艺,该阶段的主要目的是进一步提高曲轴连杆颈的形状和尺寸精度。

3、精加工与组装

精加工是曲轴连杆颈加工的最后一道工序,主要包括抛光、检测等,组装阶段则将精加工后的曲轴连杆颈与发动机其他部件进行组装,完成发动机的生产。

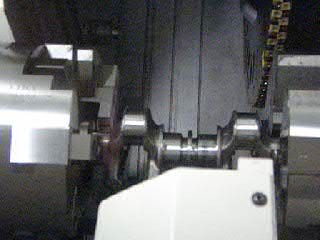

曲轴连杆颈加工设备

1、数控机床

数控机床是曲轴连杆颈加工的主要设备之一,现代数控机床具有高精度、高效率、高自动化程度等特点,能满足曲轴连杆颈的精确加工需求。

2、专用机床与自动化设备

专用机床和自动化设备在曲轴连杆颈加工中发挥着重要作用,专用机床针对曲轴连杆颈的加工特点进行设计,具有高精度、高效率等优点,自动化设备如机器人等,能提高生产效率和加工质量。

曲轴连杆颈加工的发展趋势与挑战

1、发展趋势

(1)高精度:随着发动机性能要求的提高,曲轴连杆颈的加工精度越来越高。

(2)高效化:提高生产效率,降低生产成本,是曲轴连杆颈加工的重要发展方向。

(3)智能化:智能化已成为现代制造业的发展趋势,曲轴连杆颈加工同样需要向智能化方向发展。

(4)绿色环保:绿色环保已成为制造业的重要发展方向,曲轴连杆颈加工需要注重环保和节能减排。

2、挑战

(1)提高加工精度和效率的同时,保持零件的质量和稳定性。

(2)研发更先进的加工设备和工艺,满足不断变化的市场需求。

(3)提高工人的技能水平,适应高新技术的发展。

(4)降低生产成本,提高竞争力。

曲轴连杆颈加工是发动机生产中的重要环节,其技术、工艺和设备的发展对发动机的性能和使用寿命具有重要影响,本文详细介绍了曲轴连杆颈加工的技术、工艺和设备,探讨了其发展趋势和挑战,我们需要不断提高加工技术和设备的水平,以满足市场需求,提高竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...